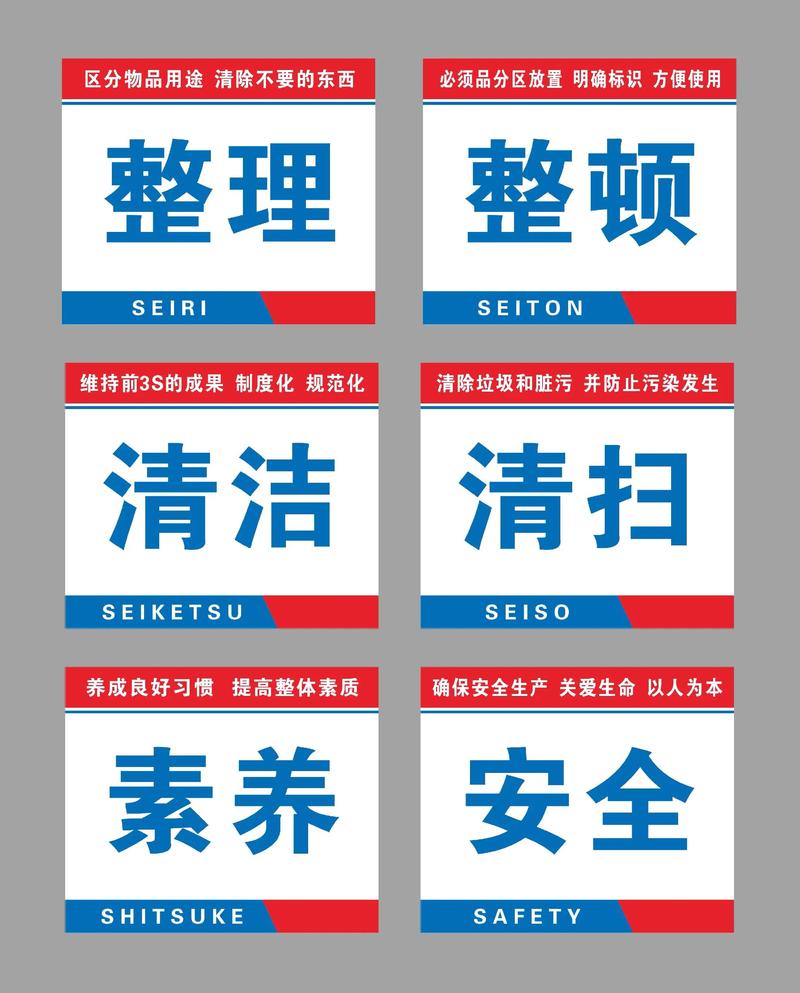

6s管理作为一种源自日本的生产现场管理方法,自诞生以来便以其简洁高效的理念深刻影响着全球制造业乃至服务业的管理实践,其核心通过“整理、整顿、清扫、清洁、素养、安全”六个步骤的循环推进,构建起规范、有序、安全的工作环境,而每个环节背后都蕴含着发人深省的管理智慧,这些智慧往往凝练成朗朗上口的“6s名言”,成为推动6s落地生根的精神指引,这些名言不仅是管理经验的总结,更是对工作态度、行为习惯和企业文化的深刻诠释,它们如同灯塔般照亮了现场管理的细节之路,让抽象的管理理念变得具体可感。

整理(SEIRI):区分必要与不必要的智慧

“要与不要,一留一弃”——这句简洁的箴言道出了整理环节的核心要义,整理的本质是对工作现场的全面盘点,通过判断物品的“必要性”来决定其去留,而非简单的“扔东西”,正如管理大师彼得·德鲁克所言:“效率是‘以正确的方式做事’,而效能是‘做正确的事’”,整理正是通过做“正确的事”(保留必要物品),为后续的“正确做事”奠定基础,在实践中,许多企业常陷入“因为可能会用到所以留着”的误区,导致空间被闲置物品挤占,不仅增加寻找成本,更易隐藏安全隐患,某汽车零部件车间通过“红牌作战”(对非必需品贴红标识并限期清理),半年内清理出积压的12吨废旧工具,释放了30%的作业空间,物料领取时间缩短了40%,这印证了另一句名言:“清理无用之物,就是释放潜在价值。”整理不仅是物理空间的优化,更是思维方式的革新——它要求管理者打破“囤积惯性”,以“当下需求”为唯一标准,让每一寸空间、每一件物品都创造价值。

整顿(SEITON):让30秒找到所需物品的艺术

“三定原则:定点、定量、定容”——这句名言将整顿的标准化要求浓缩为三个核心动作,整顿的核心是“效率”,即通过科学布局,确保任何人都能在最短时间内(理想状态30秒内)取用所需物品并归位,丰田生产方式中有个经典案例:某装配线将常用工具按“使用频率”排序,高频工具置于作业者正手位1米范围内,中频工具置于侧手位,低频工具则采用共享式货架,使工具寻找时间从平均2分钟降至15秒,效率提升87.5%,这背后印证了“没有最好的摆放,只有最合理的布局”的逻辑——整顿不是简单的“摆整齐”,而是基于工作流程的“动线优化”,正如另一句名言所言:“整顿是消除‘寻找’这一最大的浪费”,它通过标识清晰(如颜色管理、目视化看板)、定位固定(如影子板、工具形迹管理)、数量控制(如最高/最低库存线),将“随意放置”变为“习惯归位”,让“物有其位,位在其用”成为工作常态。

清扫(SEISO):清扫即点检,发现问题的起点

“清扫不是打扫卫生,而是对设备的体检”——这句颠覆认知的名言,揭示了清扫环节的深层价值,许多企业将清扫简单等同于“大扫除”,却忽略了其“点检”功能:在清扫过程中,员工能近距离接触设备、工具和环境,从而发现松动、磨损、泄漏等潜在问题,日本松下电器的“清扫即点检”要求操作工每日清扫时记录设备异常,某工厂通过此制度,提前发现并修复了3条生产线上的轴承过热隐患,避免了价值200万元的停机损失,正如名言所说:“灰尘是设备的敌人,也是问题的信号”,清扫不仅是为了“干净”,更是通过“手到、眼到、心到”,培养员工对现场的敏感度,另一句广为流传的话是:“你清扫的地方,你才会关注;你关注的地方,你才会改进”,清扫由此成为连接“现场”与“改善”的桥梁,让员工从“被动清洁”转变为“主动发现问题”,为后续的设备维护和质量控制打下基础。

清洁(SEIKETSU):将标准固化为习惯的哲学

“标准化是让优秀成为习惯”——这句名言精准概括了清洁环节的核心任务,清洁并非指“干净的状态”,而是指“维持整理、整顿、清扫成果的标准化体系”,如果说前三个S是“行动”,那么清洁就是“固化”——将成功的做法提炼为可复制、可检查的标准,并通过目视化工具(如SOP看板、颜色标准卡)让标准“看得见”,某电子厂的“清洁检查表”将“设备油污不超过0.5mm”“工具摆放偏差不超过1cm”等量化标准张贴在工位,员工每完成一项即打勾确认,使现场违规率从25%降至3%,这印证了“没有标准,就没有改善;没有标准,就没有稳定”的管理铁律,正如另一句名言所言:“清洁是让3S成果制度化、常态化”,它通过“标准可视化、检查日常化、改进持续化”,防止“一阵风”式的管理运动,让规范成为员工无需思考的“肌肉记忆”,最终实现“从要我做到我要做”的转变。

素养(SHITSUKE):塑造人的行为文化

“素养是6s的灵魂,是让被动遵守变为主动自觉”——这句名言道出了6s管理的终极目标,素养的核心是“人的提升”,即通过持续的教育、训练和激励,使员工养成遵守规章制度、维护现场秩序的良好习惯,形成“人人讲6s、事事守6s”的文化氛围,日本丰田的“素养培养”有个经典做法:每日班前会用5分钟重温6s要点,每月评选“6s之星”,并将素养表现与绩效考核挂钩,某车间实施一年后,员工主动改善提案数量增加了120%,现场违规行为下降了90%,这印证了“文化是制度的最高形式”——当“随手整理、及时归位、主动清扫”成为员工的自觉行为,6s便从“管理要求”升华为“企业基因”,正如另一句名言所言:“素养是6s的终点,也是新的起点”,它通过“习惯成自然,自然成文化”,让优秀的行为模式持续驱动组织效能提升。

安全(SAFETY):一切工作的前提与保障

“安全是1,其他都是0”——这句通俗易懂的名言,道出了安全在6s中的基石地位,安全不仅指“不出事故”,更是通过风险预控、隐患排查和应急演练,构建“预防为主、全员参与”的安全管理体系,某化工企业通过“6s安全点检表”,将“劳保用品穿戴”“设备接地”“通道畅通”等安全要求纳入每日检查,一年内实现“零工伤、零事故”,直接减少损失80万元,这印证了“安全最大的效益是避免最大的损失”——没有安全,效率、质量、成本等一切目标都无从谈起,正如另一句名言所言:“隐患险于明火,防范胜于救灾”,6s中的安全环节通过“源头治理(如危险品隔离)、过程控制(如安全目视化)、应急准备(如逃生路线标识)”,将“要我安全”变为“我要安全、我会安全、我能安全”,为企业的可持续发展筑牢“生命防线”。

6s名言的管理启示与实践价值

6s名言之所以历久弥新,在于它用最精炼的语言揭示了管理的本质:细节决定成败,习惯塑造文化,从“要与不要一留一弃”的果断决策,到“安全是1”的底线思维,这些名言不仅是6s各环节的操作指南,更是对“如何做好现场管理”的深刻回答,在实践中,企业可通过“名言上墙、案例分享、知识竞赛”等方式,让名言理念深入人心;将名言转化为可量化的行动标准(如“整顿后物品寻找时间≤1分钟”“安全隐患整改率100%”),推动6s从“口号”走向“落地”,6s名言所承载的“规范意识、效率意识、责任意识”,将内化为企业的核心竞争力,助力企业在激烈的市场行稳致远。

相关问答FAQs

Q1:6s管理中,如何让员工真正理解并践行“清扫即点检”的理念?

A:推动“清扫即点检”需从“意识培养”和“机制设计”双管齐下,通过案例教学(如分享因未及时清扫导致设备故障的事故案例)让员工认识到“清扫≠打扫,而是发现问题”;制定“清扫点检标准表”,明确清扫时的检查要点(如设备异响、油渍渗漏、螺丝松动等),并要求员工记录异常;将“发现问题数量”“改善提案质量”纳入绩效考核,对主动发现并解决隐患的员工给予奖励,激发主动性,某企业推行“清扫点检积分制”,员工每发现1项隐患并整改即可获得积分,积分可兑换奖励,实施半年后员工隐患发现率提升65%。

Q2:中小企业资源有限,如何低成本高效推行6s管理?

A:中小企业推行6s需抓住“重点环节”和“低成本工具”:

- 分阶段实施:优先解决“痛点问题”,如先推行“整顿”(减少寻找时间)和“安全”(降低事故风险),再逐步推进“整理”“清洁”等;

- 利用目视化低成本工具:如用彩色胶带划分区域、用白板制作“6s看板”展示检查标准、用手机拍照记录“改善前后对比”,无需昂贵设备;

- 全员参与而非依赖专人:将6s职责分解到每个岗位,班组长每日检查、每周总结,形成“人人都是6s推行者”的氛围;

- 结合现有管理体系:将6s要求融入现有的5S(国内早期称5S,后增加安全为6S)检查、ISO9001质量管理体系等,避免重复工作,某小型家具厂通过“红牌作战+目视化看板”,未投入额外成本便使车间物料堆放混乱问题改善80%,生产效率提升20%。